2. 1 35-kHz-Ultraschall-Kunststoffschweißgerätestrukturforschungsanforderungen

Für die mechanische Struktur des 35-kHz-Ultraschall-Kunststoffschweißens sollten die folgenden 5 Anforderungen erfüllt werden, um eine angemessene Entwicklung der Struktur zu gewährleisten.

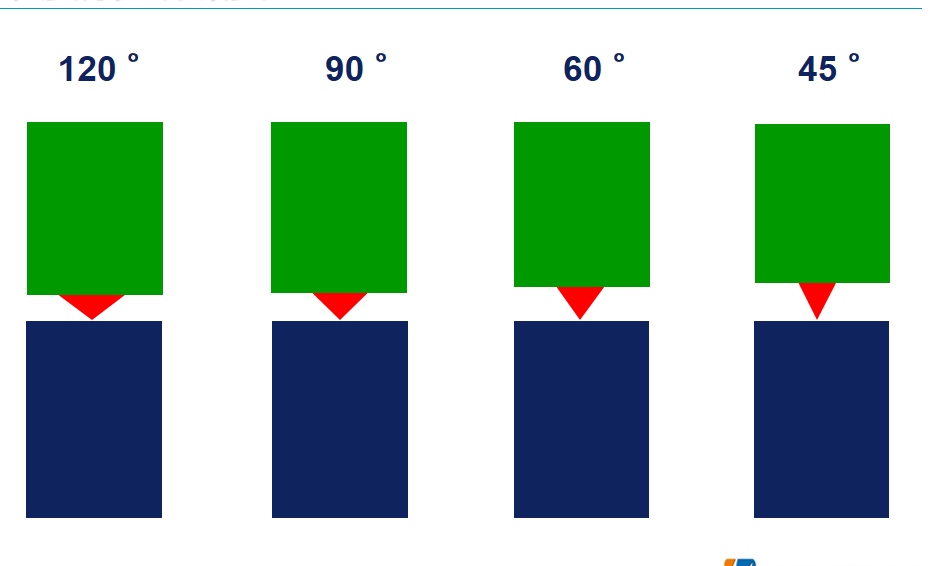

(1) Wir sollten sicherstellen, dass die Energie im Ultraschall zur Schweißposition geleitet werden kann, normalerweise kann die geschweißte Linienstruktur zu einer scharfen Ecke gemacht werden, und die Spitze der Ecke wird in eine Abfasung gesetzt, der Abfasungsradius sollte innerhalb kontrolliert werden 0,1 mm, Um die Energieführung zu bilden, kann der scharfe Winkel 45, 60, 90 und 120 Grad wählen, und die Höhe der Energieführung muss entsprechend der Wandstärke und dem Material des Schweißteils angepasst werden, im Allgemeinen die Energieführung Höhe sollte nicht weniger als 1/2 der Materialwandstärke sein, und um das Problem der überschüssigen Energieführung zu vermeiden.Es muss sicherstellen, dass der Fasenradius in anderen mechanischen Strukturen über 0,2 mm liegt;

(2) In der mechanischen Struktur sollte das Schweißen sicherstellen, dass das Schweißhorn vollständig kontaktieren kann, der Schweißkopf sollte so nah wie möglich an der Schweißposition sein, damit der Schweißkopf vollständig von der Schweißposition abgedeckt werden kann;

(3) Die Schweißstruktur sollte eine mechanische Stützstruktur haben, um den Kraftverlust bei der Übertragung zu vermeiden, können wir Werkzeuge verwenden, um den Schutz der mechanischen Struktur zu unterstützen, die Stützfläche sollte mindestens doppelt so groß sein wie die Schweißnaht und machen die Stützfläche möglichst nahe an der Stützfläche;

(4) Beim Schweißen sollte Schweißüberlauf vermieden werden, da amorpher Kunststoff nicht versiegelt werden kann. Die Wandstärke der Schweißposition sollte auf 1 mm eingestellt werden. Wenn der Versiegelungsbereich nicht vollständig ist, öffnen Sie einfach die Innenseitenversiegelung und Eine der Oberflächen kann versiegelt werden, um das Aussehen der Materialqualität effektiv zu schützen, und beim Schweißen ist die Haftung auch besser gewährleistet.

(5) Schweißverschiebung und -volumen müssen reserviert werden, um einen freien Fluss der Schmelze innerhalb der Schweißposition zu ermöglichen, um ein Blockieren des Kunststoffschweißspalts zu vermeiden.

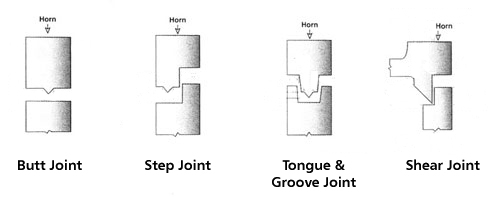

2. 2 Gemeinsame Ultraschall-Linienstruktur

Übliche Ultraschalllinienstrukturen sind hauptsächlich Federgelenk, V-Nut, Stufengelenk und Schergelenk.Für das mechanische Schweißen von Kunststoffteilen mit einer Wandstärke von mehr als 1,5 mm ist die Nut-Feder-Schweißlinienstruktur am besten geeignet, und für die mechanischen Schweißprodukte mit einer Wandstärke von etwa 1 mm kann die Stufenschweißlinienstruktur verwendet werden .Wenn die Wanddicke weniger als 1 mm beträgt, kann die Schweißlinienstruktur mit geneigtem Abschnitt verwendet werden, und wenn das Schweißprodukt klein ist, die Genauigkeit und Schweißqualität hoch sind, kann die Schweißlinienstruktur mit V-Nut verwendet werden.

3. Fazit

Zusammenfassend lässt sich sagen, dass bei der Verwendung der 35-kHz-Ultraschall-Kunststoffschweißtechnologie zur Suche der mechanischen Struktur die Dichtungseigenschaft der Schweißlinienstruktur berücksichtigt werden muss.Die Struktur der Stufenschweißlinie kann eine dünne Wandstärke der Teile gewährleisten.Gleichzeitig kann die Entwicklung dieser Struktur auch die Komplexität des Formspritzgussverfahrens reduzieren.Lösen Sie dann das Überlaufproblem effektiv, so dass die Prozessinstabilität im Schweißprozess stark reduziert wird, so dass die Produktionseffizienz stark verbessert wird.

Postzeit: 15. März 2022